Акции IT-компаний

Apple - $236.87 ![]()

Google - $185.43 ![]()

Facebook - $725.38 ![]()

Amazon - $228.93 ![]()

Microsoft - $409.04 ![]()

Yandex - $48.44 ![]()

Netflix - $1027.31 ![]()

Разумное применение FMEA

Однако, как только первоначальный анализ был завершен, итоговый документ обычно кладется на полку и редко применяется. Это очень досадно, так как FMEA является полезным инструментом для запуска непрерывного совершенствования и улучшения качества. Итак, как этот инструмент может быть использован более разумно?

Назначение и область применения FMEA (анализ видов и последствий отказов)

Как следует из названия, главным назначением FMEA является прогнозирование видов отказов (т.е. что может пойти не так) и проанализировать их последствия (т.е. результат отказа), так чтобы мы могли постоянно улучшаться и встроить безопасность и качество в продукты и процессы. Это помогает запустить непрерывное совершенствование при разумном применении – чем больше мы понимаем, что может пойти не так, тем точнее мы определим меры, которые предотвратят возможные отказы.

Следующая таблица объединяет назначение и области применения FMEA:

|

Назначение |

|

|

Область применения |

|

|

Измерение |

|

|

Цель |

|

|

Развертывание процесса |

|

|

Структура |

|

|

Фокус |

|

Запуск FMEA – «Цикл проверок»

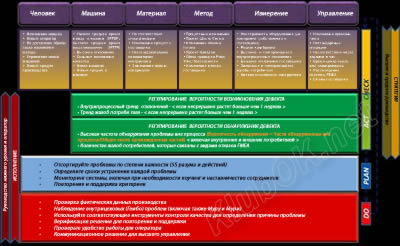

FMEA имеет прекрасный смысл в теории, но многие руководители считают, что понятия FMEA тяжело применить в производстве. Так как почти все предприятия состоят из 6М (Man - человек, Machine - машина, Material - материал, Method - метод, Measurement – измерение и Management - управление), то запуск цикла проверок обычно обеспечивается непрерывным мониторингом матрицы 6М х CAPDo (вариант цикла PDCA «Проверяй-Действуй-Планируй-Делай» (Check-Act-Plan-Do)). Руководители высшего и среднего звена на заводе отслеживают эти изменения 6M и передают их вниз до уровня операторов. Рисунок 2 иллюстрирует возможные события, которые могут запустить FMEA. Например, изменение навыков человека, изменение процесса поставки материалов и т.д. могут служить запуском цикла проверок.

Рисунок 1. Запуск FMEA с помощью матрицы 6м х CAPDo

Настройка вероятности возникновения и обнаружения дефекта: Закон цикла

В законе цикла вероятности возникновения и/или обнаружения дефекта должны быть пересмотрены и настроены согласно производственным условиям. Возникновение дефекта, в самом простом виде, означает все формы отклонений, которые возникают от поставщика до потребителя и отклонения, возникающие при процессах поставки и использования конечным потребителем.Таблица 2 демонстрирует пример, как вероятность возникновение дефекта может быть отрегулировано согласно данным отказов или Cpk (индекс воспроизводимости процесса).

| Вероятность отказа | Возможная частота отказов | Cpk | Классификация |

| Очень высокая: отказ почти неизбежен | 1 к 2 | < 0.33 | 10 |

| 1 к 3 | ≥ 0.33 | 9 | |

| Высокая: в основном ассоциируется с процессами, которые похожи на процессы которые часто дают сбой | 1 к 8 | ≥ 0.51 | 8 |

| 1 к 20 | ≥ 0.67 | 7 | |

| Средняя: в основном ассоциируется с процессами, которые схожи с процессами, которые давали случайные сбои, но не в больших количествах | 1 к 30 | ≥ 0.83 | 6 |

| 1 к 400 | ≥ 1.00 | 5 | |

| 1 к 2000 | ≥ 1.17 | 4 | |

| Низкая: отдельные сбои, которые ассоциируются с аналогичными процессами | 1 к 15000 | ≥1.33 | 3 |

| Очень низкая: только изолированные сбои, связанные с почти идентичнымии процессами | 1 к 150000 | ≥ 1.5 | 2 |

| Отдаленная: сбой маловероятен. Никогда не возникало сбоев в почти идентичных процессах | 1 к 1500000 | ≥ 1.67 | 1 |

Согласно данным отказов и/или Cpk-данным может корректироваться вероятность возникновения дефекта.

Обнаружение дефекта указывает на неспособность системы контроля обнаружить и заблокировать дефекты в самом начале. Если дефект, вызванный предыдущими процессами, был обнаружен на последующих процессах, то вероятность обнаружение процесса происхождения дефекта должна быть увеличена и должны быть инициированы действия по улучшению.

Итак, % Вероятность обнаружения дефекта = Дефекты обнаруженные вне процесса/Общее число произведенных деталей х 100

Следующий этап это вычисление Риска потребителя RPN (приоритетное число риска) с текущей вероятностью возникновения дефекта и определением значения. Серьезность существующих видов отказов не меняется, пока не будет изменен дизайн процесса или спецификация продукции. Однако, для новых видов отказов, которые могут быть обнаружены в процессе производства, серьезность должна быть установлена заинтересованным отделом в зависимости от организации.

| Обнаружение | Критерий: Вероятность существования дефекта будет обнаружена перед продвижением продукта к следующему или последующему процессу или клиенту | Классификация |

| Почти невозможно | Вероятность обнаружения < 80 % | 10 |

| Очень отдаленное | Вероятность обнаружения 80 % | 9 |

| Отдаленное | Вероятность обнаружения 82.5 % отказов | 8 |

| Очень низкое | Вероятность обнаружения 85 % отказов | 7 |

| Низкое | Вероятность обнаружения 87.5 % отказов | 6 |

| Средняя | Вероятность обнаружения 90 % отказов | 5 |

| Умеренно высокая | Вероятность обнаружения 92.5 % отказов | 4 |

| Высокая | Вероятность обнаружения 95 % отказов | 3 |

| Очень высокая | Вероятность обнаружения 97.5 % отказов | 2 |

| Почти наверняка | Вероятность обнаружения 99.5 % отказов | 1 |

Планирование, определение приоритетов и внедрение: Цикл Планируй-Делай

Повторно оцененный риск потребителя (RPN) теперь находится в приоритете, учитывая сначала серьезность, а затем величину RPN. Например, RPN с значением 50 и серьезностью 10 будет иметь больший приоритет чем RPN со значением 120 и серьезностью 5. Соответственно, цикл Планируй состоит из операций по идентификации и определению приоритетности, которые получены из повторно оцененного риска потребителя RPN и план действий составляется согласно выдвиганию на передний план усовершенствование и создание систем для мониторинга и поддержки посредством коучинга и наставничества сотрудников, как показано на рисунке 1 выше.

Цикл Делай – цикл, в котором первопричины определяются с помощью различных инструментов для решения проблем. Затем они внедряются и непрерывно проверяются на предмет повторений и поддержки с помощью непрерывных серий быстрого цикла CAPDo с фактическими производственными данными. Быстрый цикл CAPDo это часть ежедневной системы управления производством, в которой операторы являются ключевыми игроками для определения Муры (изменения) и Мури (стресс и нагрузки), которые чаще всего являются причинами 7 Муды (потери). Это также отражено на рисунке 2.

Заключение

Разумное применения FMEA помогает нам обнаружить изменения процесса и таким образом вызывает непрерывные улучшения. Хотя, сила FMEA может быть реализована при условии, что вы попробуете ее сами.

Ниже представлены некоторые важные подсказки:

- Серьезность обычно остается такой же, если не меняется продукт или процесс

- Возникновение дефекта является одним из 7 потерь и должна быть в центре внимания нашего FMEA

- Снижение вероятности обнаружения дефекта непосредственно путем добавления Защиты от ошибок (Poka-yoke) является дорогостоящим и имеет каскадный эффект на 6M параметров. Также добавление ресурсов, таких как камеры, человеческие ресурсы и процессы для 100% контроля не являются непрерывным совершенствованием! Это может быть сделано только в качестве немедленных мер сдерживания! И, наконец, 100% контроль никогда не бывает на 100% эффективным для обнаружения дефекта!

Я использую FMEA на протяжении многих лет и понял огромную силу этого инструмента, не только в производстве, но и в области Бережливого производства.

Автор: Субикаш Рой

© Материал подготовлен Анной Джежик

по материалам зарубежных изданий

http://www.klubok.net/

дополнительно по теме:

Читайте также

- Илон Маск предложил купить OpenAI за 97,4 миллиарда долларов

- ByteDance, владелец TikTok, представила OmniHuman-1 — генератор реалистичных дипфейков

- Kingdom Come Deliverance II продалась почти 2 миллиона раз за полторы недели

- Парикмахерские франшизы: выбор и старт

- Как неприметные детали CRM влияют на фитнес